整车和零部件的轻量化+降低成本 一个也不能少

为了降低油耗或者电能消耗, 不论是传统燃油车还是新能源汽车, 整车的轻量化设计目前是一个势在必行的趋势。为了整车轻量化,优秀车企的投入是巨大的,例如德国某知名车企为了减轻重量1公斤, 愿意成本增加10欧元(约80元人民币),某日系车企愿意成本增加5欧元(约40元人民币),国内一家自主品牌车企愿意成本增加20元人民币 。当前汽车市场销量下滑、竞争激烈,在增加整车成本的基础上轻量化已经不是多数车企的可选科目了,尤其是新能源汽车,虽然电动机代替了内燃机、减速器代替了变速箱,重量有所下降,但是也增加了电池包以及高压线束、逆变器、功率分配器、车载充电器等较重的子系统,导致新能源汽车的轻量化压力剧增!

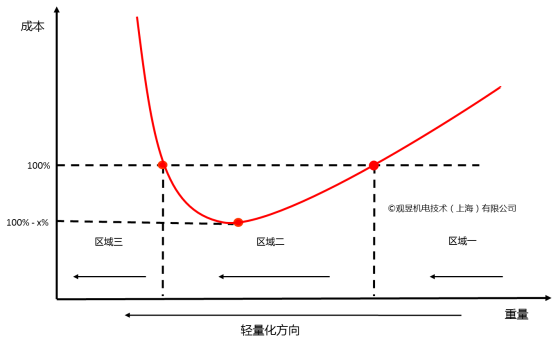

轻量化的同时,又要降低成本,怎么做呢?先来分析一下重量和成本的函数关系(见图1)

图1 重量和成本的函数关系

在图1中,纵轴是成本、横轴是重量,从横轴来看,可以分为三个区域。在第一个区域,随着重量的降低,成本也在降低,这一区域,重量还是处于一个较高的阶段;在第二个区域,重量进一步减少,成本也会降低,一直到一个成本最低的极点,这是轻量化的一个最佳点,过了这个极点,重量再进一步降低,成本却又要增加了,横轴也从第二区域进入第三区域;在第三区域,轻量化进一步深入,重量却也急剧增加。

下面用些实战案例展示,怎样既轻量化、又降低成本:

1.优化零部件的几何尺寸

第一区域中,在相同材质的条件下,通过零部件的几何尺寸设计优化,降低了重量,也降低了成本。图2是一个实例,材料是PP+EPDM+TD20,在同样材质、保障零部件的功能和强度要求情况下,减小设计厚度,从3mm减少到2.5mm,既降低重量114克,又降低成本2.7元 。在重量和成本的函数关系曲线中,轻量化位于第一区域。优化零部件的几何尺寸,可以应用CAE中的拓扑优化算法,当然,优化后的几何尺寸,是需要进行可制造性分析的(比如注塑件,用注塑仿真软件进行分析) 。

图2 保险杠左下本体

这里的重点是,从零部件的实际载荷出发,做CAE的强度分析,对比使用材料的相关参数。由于CAE分析以及有限元计算所用的材料参数和实际材料有一定的误差,所以,在设计零部件的几何尺寸时,使用了所谓的设计安全系数。也就是说,实际载荷和设计安全系数是轻量化的核心参数。再举一个优化几何尺寸的设计例子,中冷器翅片,从厚度0.12mm减小为0.08mm,减轻重量202克,同时降低成本6.75元(见图3)

图3 中冷器的翅片

2.优化设计安全系数

当轻量化进入第二区域时,使重量进一步减少, 需要深入分析的, 首先就是设计安全系数 。一般CAE分析使用的是有限元计算方法,有限元计算的误差通常在±10%左右,如果假设在计算中使用的材料曲线同实际材料性能误差为±15%,那么,最佳的设计安全系数就是1.25。举一个实战案例,一款SUV前副车架的横梁,原设计安全系数为3.0!为了轻量化,同时降低成本,把设计安全系数减小为2.0(距离设计安全系数1.25还有充足的余量),实现轻量化1.12公斤,同时降低成本7.38元 (见图4)。

图4 一款SUV的前副车架横梁(设计安全系数的优化)

设计安全系数的优化,作者也与本田汽车的底盘设计专家交流过,大家都认为设计安全系数可以从1.5起步,做一至两个循环,优化到1.3。这时,轻量化进入重量和成本函数关系中的第二区域。

3.优化材料

当谈到轻量化时, 最先提到的,就是改变材质 。这里举一个线束的例子, 通常导线用的是铜材料,如果用铝材料代替铜材料,虽然铝的电阻率比铜高,需要扩大铝导线横截面(约60%),但是由于铝的密度2.7kg/dm3, 而铜的密度远远高于铝(8.9kg/dm3) , 同时,铝的成本也比铜低很多。所以,轻量化的同时,也降低了成本(见图5),这个实例重量减轻140克,成本降低2.1元。

图5 起动机的线束

另外一个实例,蓄电池的支架,通常是用钣金材料,改变成玻纤增强的塑料(PP+LGF30)后,降低重量约500克,降低成本约20元(见图6) 。

图6 蓄电池支架

如果再进一步轻量化,就可能已经到了第三区域,典型的例子就是使用碳素纤维材料,成本急速增加。在第二和第三区域交界的附近,有一个实战案例“塑料后背门”(见图7),它是由塑料内板和外板构成,铰链和一些支架依然是钣金材料。这样的设计,可以轻量化约7公斤,成本的变化介于0至150元之间(对比纯钣金的后背门),优化喷漆工艺,减少废品率,可以实现减轻重量7公斤,成本保持不变。

图7塑料后背门

总结

轻量化势在必行,怎样做到减轻重量的同时,又降低成本,作者认为,可以从优化几何尺寸(拓扑优化) 、优化设计安全系数 、优化材料入手,而不是一谈到轻量化,大家就先想到改用轻型材料,比如碳素纤维、铝合金、镁合金等成本较贵的材料 。设计工程师首先要考虑的,是零部件的实际载荷,它符合客户正常使用的工况吗?设计安全系数是不是过高?如果把成本和重量看成零部件或者整车的目标函数系统(见图8)的话,那么,功能、性能、耐久性等就是这个目标函数系统的边界条件。轻量化的同时、又要降低成本,就需要运用最优化法,计算出目标函数的极点。

图8 重量和成本的目标函数系统

刘晓毅博士

作者(观昱机电技术(costkey-solutions.com)创始人、CEO),德国戴姆勒集团(奔驰汽车)21年新生产工艺、整车开发和成本工程部门高级经理,德国物理学家奖获得者,河北省百人计划、省级特聘专家,长城汽车技术中心高层技术管理,主导全集团产品降本工作。中国汽车产业培训基地特聘讲师,高顿财税学院合作培训讲师,上海安亭政府、常州市政府特约成本工程培训嘉宾,同济大学汽车学院客座教授, 盖世汽车《刘晓毅专栏》作者。